PCB外形的加工方式有哪些?如何選擇外形的加工方式

- 發(fā)表時(shí)間:2019-09-07 19:08:45

- 作者:小編

- 來(lái)源:誠(chéng)暄PCB

- 人氣:1169 本文有1218個(gè)文字,預(yù)計(jì)閱讀時(shí)間4分鐘

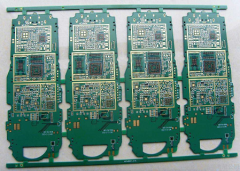

在線(xiàn)路板行業(yè)工作過(guò)的人都深有體會(huì),線(xiàn)路板的外形加工也是線(xiàn)路板加工的難點(diǎn)之一,大多數(shù)線(xiàn)路板的形狀都是比較規(guī)則的,但也有相當(dāng)多的線(xiàn)路板擁有個(gè)性化的外形,以下簡(jiǎn)單介紹四種外形處理方法:

PCB外形加工的方式

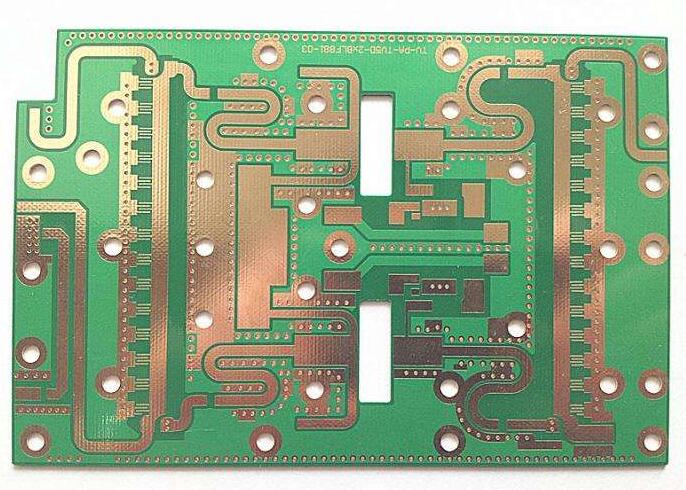

1、開(kāi)"V"槽:利用"V"槽切割機(jī)沿線(xiàn)路板設(shè)計(jì)的"V"槽線(xiàn)將線(xiàn)路板切割成彼此相連的幾部分;

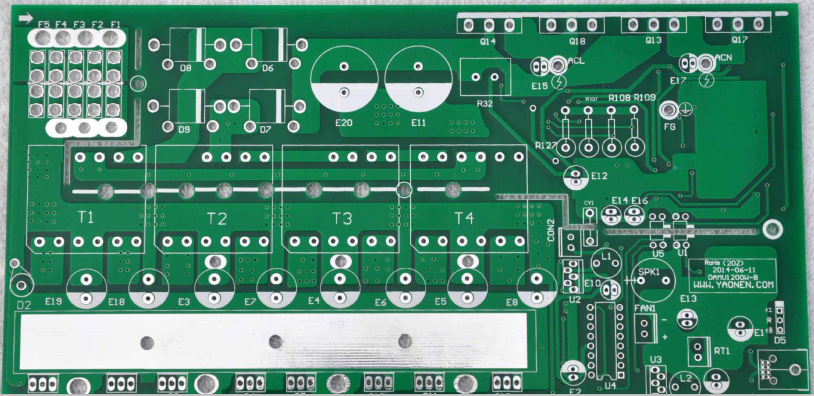

2、銑外形:利用數(shù)控銑床加工外形,需提供銑外形數(shù)據(jù)以及相應(yīng)定位孔數(shù)據(jù),這些數(shù)據(jù)均由編程人員提供,由于線(xiàn)路板拼板間距不可能很大,一般為3mm左右,因此銑刀直徑一般為3mm或2.4mm。先在銑床墊板上鉆管位孔,用銷(xiāo)釘將線(xiàn)路板與銑床墊板固定后,再用銑外形數(shù)據(jù)銑外形。

3、沖外形:利用沖床沖切外形,需使用模具,并且模具上定位釘與線(xiàn)路板的定位孔相對(duì)應(yīng),一般選擇3.0mm左右的孔作定位孔。

4、鉆外形:利用鉆床沿外形線(xiàn)處鉆孔。通常開(kāi)"V"槽與鉆外形只作加工的輔助手段。

PCB外形加工方式的選擇

外形加工方法的選擇通常與客戶(hù)的要求及外形的形狀和加工的批量有關(guān)系,PCB設(shè)計(jì)一般選擇銑外形,編寫(xiě)銑外形數(shù)據(jù)時(shí),要注意下刀點(diǎn)的選擇和行刀方向。

要確保行刀方向與有效外形的切削方 向成180度即可,因此銑外形與銑槽內(nèi)的行刀方向相反,銑外形的下刀點(diǎn)一般選擇在距定位孔較近的一角,以減輕下刀和起刀動(dòng)作對(duì)外形的影響;同樣道理,如果內(nèi)槽有凸角,則銑內(nèi)槽的下刀點(diǎn)選擇在凸角處;如果內(nèi)槽沒(méi)有凸角,下刀點(diǎn)選擇在距內(nèi)槽兩邊為銑刀半徑處。

另外,在下刀點(diǎn)處起刀時(shí),由于線(xiàn)路板直角的一邊已銑去,銑板時(shí)銑刀對(duì)板的擠壓會(huì)使直角變形,因此一般銑處形時(shí),在板四角都加一半徑為0.8mm的圓角。

當(dāng)線(xiàn)路板單元內(nèi)無(wú)法加定位孔時(shí)則在拼板板邊加定位孔。沖外形能夠適應(yīng)大批量生產(chǎn)的需要,提高加工效率高,通常定位孔的選擇對(duì)外形加工質(zhì)量和加工效率有較大影響。

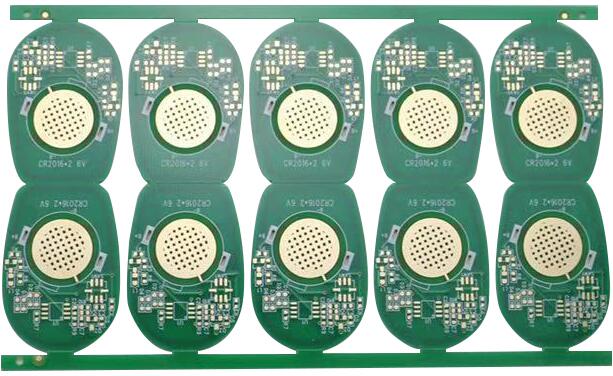

"V" 槽和鉆外形是外形加工非常有效的輔助手段。其中開(kāi)"V"槽是較常用的外形加工輔助手段。當(dāng)線(xiàn)路板單元尺寸較小時(shí),為減少銑板時(shí)間,可將幾個(gè)線(xiàn)路板拼為一個(gè)單元,銑外形后再開(kāi)"V"槽,這不僅提高了外形加工的效率,而且也有利于板件清洗和產(chǎn)品包裝,還提高了板料利用率。

對(duì)于不能加管位孔且尺寸較小的線(xiàn)路板,這對(duì)批量較大的板件很有利。當(dāng)客戶(hù)要求有工藝邊或多種板樣、拼在一起時(shí),開(kāi)"V"槽是首選的外形加工方式。

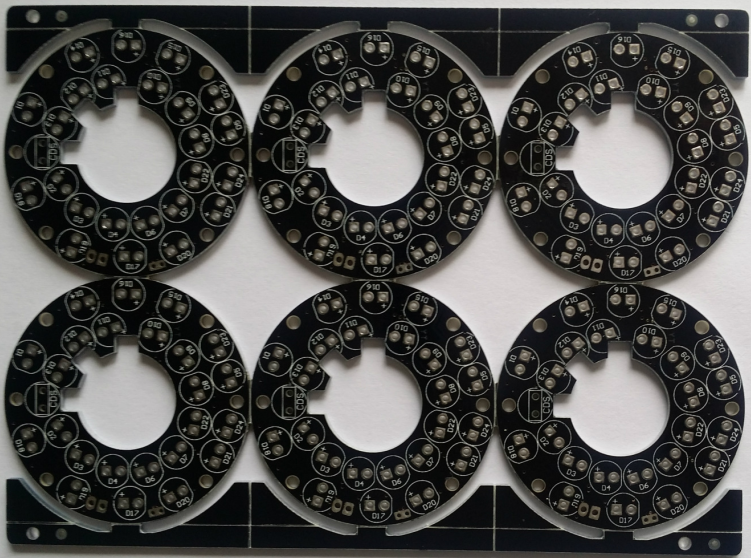

開(kāi)"V"槽雖有效率高的優(yōu)點(diǎn),但受設(shè)備制約,"V"槽間距還不能太大,也不能沿折線(xiàn)開(kāi)"V" 槽。與此相比,鉆外形雖然較慢,但能克服以上困難,還能克服銑外形銑刀直徑較大的缺點(diǎn),如果客戶(hù)要求的線(xiàn)路板單元間距超出開(kāi)"V"槽寬度時(shí),沿小單元拼板間加郵票孔(相鄰孔間距大于孔直徑約0.2-0.5mm的一連串的孔,孔直徑小于1.0mm)便可滿(mǎn)足客戶(hù)要求。

還有是客戶(hù)將多種板拼在一起無(wú)法開(kāi)"V"槽時(shí),可在印制間加郵票孔,如果線(xiàn)路板有寬度d小于銑刀直徑的內(nèi)缺,無(wú)法采取銑外形來(lái)加工,而采取多次鉆來(lái)加工就能實(shí)現(xiàn)。現(xiàn)實(shí)運(yùn)用時(shí)可根據(jù)實(shí)際相互結(jié)合各種方法以達(dá)到客戶(hù)要求。

以上就是小編介紹的關(guān)于PCB外形的加工方式和如何選擇外形的加工方式,希望對(duì)大家有所幫助,如還有不清楚的地方,請(qǐng)聯(lián)系右側(cè)的QQ、微信或者電話(huà),我們會(huì)有專(zhuān)業(yè)的人員為您解答。

標(biāo)題:PCB外形的加工方式有哪些?如何選擇外形的加工方式

地址:http://www.befunction.cn/news/750.html

本站所有內(nèi)容、圖片未經(jīng)過(guò)私人授權(quán),禁止進(jìn)行任何形式的采集、鏡像、復(fù)制,否則后果自負(fù)!